리튬이온 배터리 셀 제조 공정의 전극공정 (Lithium-Ion Battery cell electrode manufacturing of production process)

전극 공정이란 쉽게 말해 Anode(+)과 Cathode(-)극을 만드는 공정입니다. 전극 공정은 원재료를 혼합하는 믹싱(mixing) 공정, 혼합된 슬러리(Slurry)를 포일에 도포하는 코팅(Coating)공정, 도포된 전극을 건조하는 드라이(Drying)공정, 전극의 두께를 균일하게 맞춰주는 캘린더링(Calendaring)공정, 사이즈에 맞게 잘라주는 슬리팅(Slitting) 공정, 사이즈에 맞게 잘려져 롤에 감긴 전극을 진공상태에서 건조하는 진공건조(Vacuum Drying)공정 으로 진행됩니다.

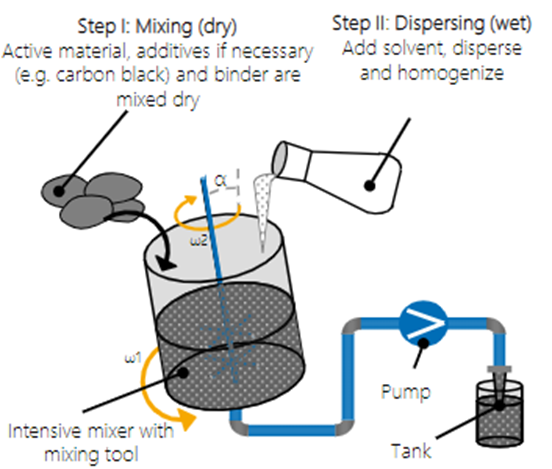

믹싱공정 (Mixing)

믹싱공정은 양극과 음극을 만드는데 필요한 각종 원자재들을 계량하여 혼합하는 과정입니다. 배터리 소재의 기초가 되는 활물질(Active material), 첨가제(Additives), 접합제(Binder), 용매(Solvent)등을 섞는 일련의 과정입니다.

양극소재

- 활물질 : 흑연 (Graphite)

- 전도성 카본 블랙 : Nano microscopic carbon

- 용매 : 탈이온수(Deionized Water)

- 접합제 : CMC (carboxy methyl cellulose)

- 첨가제: SBR (styrere=butadiene rubber)

음극소재

- 활물질 : Li(NiMnCo)O2

- 카본블랙 : Nano microscopic carbon

- 용매 : NMP (N-Methyl-2-Pyrrolidone)

- 접합제 : PVDF (폴리 비닐리덴 플로라이드)

각 원재료를 Mixing tool 을 이용하여 잘 섞이도록 하여 슬러리(Slurry) 상태로 만듭니다. 슬러리를 만들기 위해서는 활물질뿐만 아니라 전도성 첨가재와 용매, 접합재가 필요합니다. 활물질과 첨가재의 혼합은 건식혼합이고 용매의 첨가와 균일화를 위한 혼합은 습식혼합과정을 거칩니다. 이 혼합과정은 GAS의 생성을 유발할 수 있기 때문에 진공상태에서 이루어져 합니다.

코팅공정(Coating)

혼합(Mixing)공정에서 완성된 Slurry는 Coating Machine을 통해 구리, 알루미늄 포일(Foil)에 얇게 코팅하는 과정을 코팅(Coating) 공정이라 합니다.

포일에는 간헐적으로 간헐적인 코팅을 하거나, 연속적으로 코팅을 하게 되는데 이는 배터리의 형태에 따라 달라지게 됩니다. 만약 파우치 형태나 각형의 경우에는 잘라서 포개쓰기 위해 간헐적 코팅을 하지만, 원통형일 경우에는 연속적으로 코팅을 하게 됩니다. 코팅 된 Foil은 건조를 위해 건조(Drying) 공정으로 이송되고, 한쪽 면 건조가 완료되면 Foil의 반대면에 반대극을 코팅 하기 위해 설비로 다시 Feedback 되거나, 다른 Coating 설비로 이송됩니다.

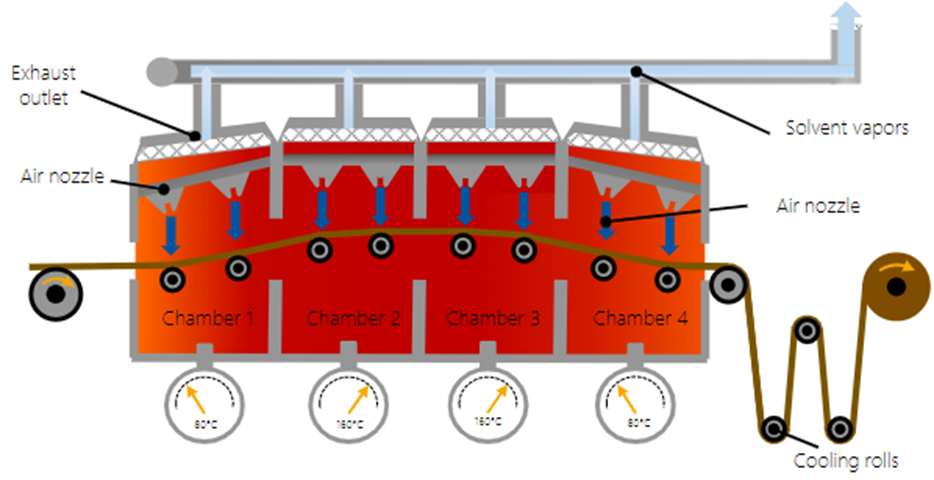

건조(Drying) 공정

건조 공정은 Foil에 도포되고 코팅된 활성물질을 건조시켜 안정적으로 안착되고 용매를 가열하여 제거시키기 위한 공정입니다. 또한 건조 공정 중 발생할 수 있는 GAS를 배출시켜줘야 합니다.

드라이어는 챔버로 구성되거 있고 각 섹션별로 나뉘어져 온도 프로파일에 맞게 개별적으로 운영됩니다. 건조 공정이 완료된 후 포일은 상온에서 냉각되고 Roll 에 Winding 되거나, 반대 면을 다른 극의 활성물질을 코팅하기 위해 Feedback 됩니다.

Calendering 공정

Roll Pressing 공정이라고도 불리는 이 공정은 양면에 도포된 활성물질을 매끄럽게 하는 동시에 코팅시키기 위해 실행되며, 도포된 전극물질이 납작해질 수록 에너지 밀도는 상승하게 됩니다.

전극제는 압착하기 전 브러쉬나 에어를 이용해 방전되고 청소 됩니다. 전극제로 코팅된 구리나 알루미늄 포일은상부 롤러와 하부롤러에 의해 압착됩니다. 압착 후, 전극 포일은 다시 Air를 이용해 청소되고 다시 Roll 에 winding 됩니다. 본 과정중 압력은 전극제의 습윤특성과 에너지 밀도를 결정하고 만약 과한 압력이 가해질 경우 전극제가 갈라지거나 찢어질 수 있습니다.

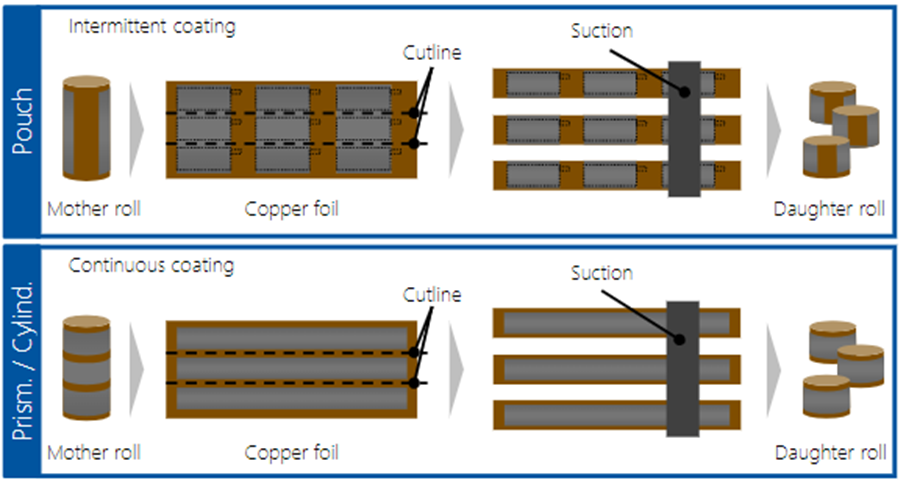

슬리팅(Slitting) 공정

캘린더링 공정을 통해 완성된 극판을 슬리팅 공정을 통해 각 사이즈에 맞게 재단하는 공정입니다.

결국 슬리팅 공정은 전극공정을 거쳐 완성된 전극 코일(Mother roll)을 작은 전극 코일(Daughter roll)로 나누는 과정이며 이 때, 전극 가장 자리를 자르는 절단 품질과 청결도가 주요한 제품 품질을 결정합니다. 또한 절단 크기는 다양한 배터리 Cell 디자인에 따라 결정되며, 많은 산업군에서 대부분 60mm ~ 300mm 크기를 가집니다.

진공건조 (Vacuum Drying)

이제 제품사양에 맞게 제작된 전극 코일을 진공 건조공정을 통해 남아있던 수분과 용매등을 날려보냅니다. 대략 12~30 시간 정도의 시간이 소요되며 잔류 수분과 용매는 낮은 압력으로 인해 저온에서 증발됩니다. 진공 건조가 완료된 코일은 Dry room 이나 진공된 Dry pack에 보관됩니다.